Die Welt einer Kunststoffflaschenfabrik und ihr Produktionsverfahren

Rohstoffe in der Plastikflaschenherstellung

PET-Harz: Das Rückgrat der lebensmittelgradigen Plastikverpackung

PET-Harz, oder Polyethylen-Terephthalat, ist das Fundament der lebensmittelgradigen Plastikverpackung aufgrund seiner bemerkenswerten Eigenschaften. Es bietet eine außergewöhnliche Klarheit, was es ideal für die Präsentation des Inhalts einer Flasche oder eines Behälters macht, während seine Stärke sicherstellt, dass Produkte sicher gespeichert werden, ohne Gefahr von Schäden. Die Recyclbarkeit von PET ist ein weiterer Vorteil, da Produkte aus diesem Harz wiederverwendet oder leicht recycelt werden können, was zur Nachhaltigkeit beiträgt. Auf dem globalen Markt für Plastikverpackungen ist PET bedeutend und nimmt etwa 35 % des Gesamtaufkommens ein, was seine Beliebtheit und Effizienz in der Produktion unterstreicht.

Das PET-Resin wird aus petrochemischen Kohlenwasserstoffen gewonnen und durch eine chemische Reaktion zwischen reinem Terephthalinsäure (PTA) und Ethylenoxid (EG) hergestellt. Dieser komplexe Prozess führt zu einem Material, das je nach Zusammensetzung entweder undurchsichtig oder transparent ist. Darüber hinaus kann PET durch verschiedene Methoden recycelt werden, was den Abfall reduziert und den Umweltschutz fördert. Der Recyclingprozess umfasst das Sammeln von gebrauchten PET-Containern, das Reinigen dieser und ihre Verarbeitung in neue Produkte, wodurch der Kreislauf bei der Plastikproduktion und -verwendung geschlossen wird.

Wiedermahl und Additive: Nachhaltigkeit und Haltbarkeit im Gleichgewicht

Recyclingmaterialien spielen eine entscheidende Rolle bei der Herstellung von Kunststoffflaschen, indem sie die Nachhaltigkeit verbessern. Diese recycelten Materialien helfen, Abfall zu reduzieren, indem sie bereits verwendete Plastikarten zurück in die Produktion integrieren, wobei die Qualität und die physikalischen Eigenschaften der Produkte erhalten bleiben. Der Prozess beinhaltet im Allgemeinen die Verwendung von etwa 10 % Recyclingmaterialien im PET-Harzmix, um sicherzustellen, dass die Haltbarkeit und die strukturelle Integrität der Flaschen trotz des Recyclingprozesses erhalten bleibt.

Neben dem Wiederverwertungsstoff werden bei der Herstellung verschiedene Zusatzstoffe eingesetzt, um die Haltbarkeit von Plastikflaschen zu erhöhen. Diese Zusatzstoffe verbessern Eigenschaften wie Flexibilität und UV-Widerstand, wodurch Plastikbehälter besser gegen Belastungen und Verschleiß bestehen können. Studien und Branchenberichte betonen konsistent, dass die Verwendung recycelter Materialien und Zusatzstoffe nicht nur durch reduzierte Rohstoffbedarf die Kosten-Effizienz steigert, sondern auch den ökologischen Fußabdruck verringert. Zum Beispiel kann plastische Verpackung mit UV-Hemmern länger der Sonneneinstrahlung standhalten, was sowohl für Hersteller als auch für Verbraucher einen besseren Nutzen bietet und gleichzeitig den Ressourcenaufwand minimiert.

Schritt-für-Schritt-Plastikflaschenherstellungsprozess

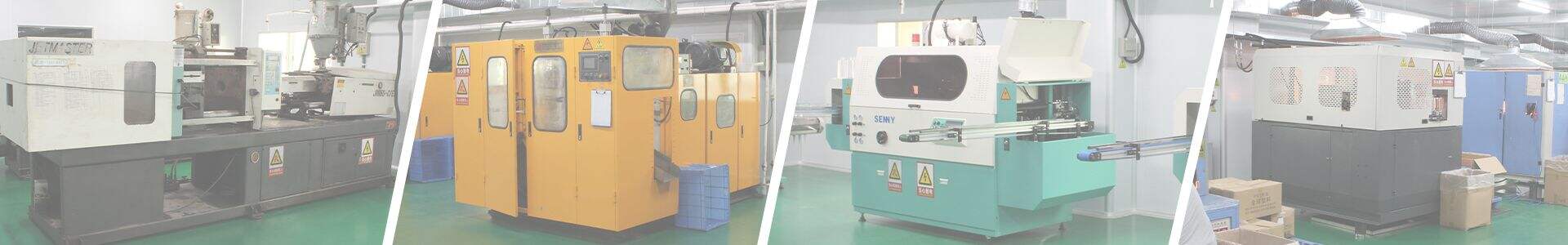

Vorformenproduktion durch Spritzguss

Die Herstellung von Präformen beginnt mit dem Spritzgießverfahren, das entscheidend für die Erstellung der Anfangsformen von Kunststoffflaschen ist. Diese Technik umfasst das Schmelzen von Polyethylenterephthalat (PET)-Harz und das Einspritzen des Materials unter hohem Druck in Präformenformen. Die Genauigkeit dieses Prozesses ist entscheidend, da die Präformen bestimmte Maße einhalten müssen, um sicherzustellen, dass sie in nachfolgenden Stufen richtig passen. Eine präzise Präformherstellung erfordert strenge Temperaturen- und Druckkontrollen, wobei branchenspezifische Standards vorschreiben, dass die Temperatur bei etwa 500 Grad Fahrenheit gehalten werden sollte, um Konsistenz zu gewährleisten. Qualitätskontrolle in dieser Phase hat höchste Priorität, wobei genaue Toleranzen fehlerfreie Produkte sichern, die die Grundlage für die endgültigen Kunststoffflaschen bilden.

Stretch Blow Molding: Formgebung von Kunststoffbehältern

Dehnbefeuchten ist ein entscheidender Schritt bei der Umwandlung von Vorformen in endgültige Behälterformen, wobei sowohl Wärme als auch mechanische Kraft genutzt werden. Zuerst werden die Vorformen erneut erhitzt, um sie weich zu machen, bevor sie in Formen gelegt werden, wo sie auf Formstangen und verdichtete Luft treffen. Diese doppelte Aktion dehnt die Vorform und formt sie zu Flaschen. Dehnbefeuchten wird gegenüber anderen Methoden vorgezogen, da es leichtere, aber dennoch stärkere Kunststoffbehälter herstellen kann. Darüber hinaus weisen Industriedaten darauf hin, dass Dehnbefeuchten eine verbesserte Produktions-effizienz aufweist, mit der Fähigkeit, bis zu 2.000 Flaschen pro Stunde herzustellen, was seine günstige Geschwindigkeit und Konsistenz im Vergleich zu alternativen Techniken unterstreicht.

Schnelle Abkühlung und präzise Abschneidetechniken

Schnelles Abkühlen ist im Produktionsprozess von Kunststoffflaschen entscheidend, da es sicherstellt, dass die Flaschen nach dem Formen ihre vorgesehene Form und Struktur beibehalten. Während die Flaschen den Formmaschinen verlassen, werden sie schnell abgekühlt, oft durch Zirkulation kalter Luft oder Wasser um die Form, um Verformungen zu verhindern. Nach dem Abkühlungsprozess wird eine präzise Abschneidung durchgeführt, um überflüssiges Material zu entfernen und ein sauberes, ästhetisches Endergebnis zu erreichen, das sowohl optische Ansprüche als auch funktionelle Standards erfüllt. Branchenstandards deuten darauf hin, dass Abkühlzeiten minimiert werden sollten, um Produktionsschwierigkeiten zu vermeiden, während die Abschneidungsprozesse mit einer Genauigkeit im Bereich von Millimetern durchgeführt werden, um eine hohe Qualität in der Plastikflaschenproduktion aufrechtzuerhalten.

Nachhaltigkeit in der Produktion von Kunststoffverpackungen

Recyceltes PET (rPET) in modernen Fabriken

Die Integration von recyceltem PET (rPET) in Fertigungsprozesse stellt einen bedeutenden Schritt in Richtung Nachhaltigkeit in der Kunststoffindustrie dar. Durch die Wiederverwendung bestehender Kunststoffmaterialien verringern Unternehmen nicht nur die Nachfrage nach Jungkunststoff, sondern tragen auch zur Reduktion von Kohlendioxidemissionen bei. Statistiken zeigen, dass die Nutzung von rPET den Gesamtco2-Fußabdruck erheblich senken kann, wie in den Fällen führender Unternehmen wie Coca-Cola und Keurig Dr. Pepper zu sehen ist. Coca-Cola strebt an, bis 2030 50 % recycelten Anteils in der gesamten Verpackung zu erreichen, was eine klare Verpflichtung zur Nachhaltigkeit zeigt. Darüber hinaus hat Keurig Dr. Pepper einige seiner Produktlinien auf 100 % recycelten Kunststoff umgestellt, was den Verbrauch von Jungkunststoff erheblich reduziert. Diese Beispiele legen eine Grundlage für andere Unternehmen, indem sie demonstrieren, wie rPET effektiv zur Umweltverantwortung in der Kunststoffverpackung beitragen kann.

Energieeffiziente Praktiken für umweltfreundliche Fertigung

Die Umsetzung energieeffizienter Praktiken in der Herstellung von Kunststoffverpackungen kann die Nachhaltigkeitsbemühungen erheblich verbessern. Methoden wie der Einsatz energieeffizienter Maschinen und die Optimierung von Produktionsprozessen können zu erheblichen Reduktionen im Energieverbrauch führen. Laut der Umweltschutzagentur (EPA) kann der Einsatz solcher energieeffizienter Praktiken den Energieverbrauch einer Fabrik um bis zu 20 % senken und somit zu einem umweltfreundlicheren Produktionsprozess beitragen. Normen wie die ISO 50001 bieten einen Rahmen für die Energiemanagement, wodurch sich Hersteller systematisch verbessern können. Diese Praktiken unterstützen nicht nur umweltbezogene Ziele, sondern führen oft auch zu Kosteneinsparungen, was sie zur wirtschaftlichen Alternative für Unternehmen in der Kunststoffindustrie macht. Die Akzeptanz solcher umweltfreundlichen Produktionsstandards steht nicht nur in Einklang mit regulatorischen Anforderungen, sondern stärkt auch das Engagement eines Unternehmens für eine nachhaltige Zukunft.

DE

DE

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LT

LT

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

IS

IS

MY

MY