Binnen de werkzaamheden van een plasticflesfabriek

Plastic flessen zijn een groot deel van ons dagelijks bestaan geworden en kunnen voor veel dingen worden gebruikt, van het dragen van drankjes tot het conserveren van items. Dit eenvoudige product is het hoogtepunt van een ingewikkeld proces dat plaatsvindt onder de waakzame ogen van fabrieken voor plastic flessen .

Selectie van grondstoffen:

De weg naar het maken van een plastic fles begint met het kiezen van de juiste grondstoffen. Fabrikanten van plastic flessen gebruiken meestal één van de vier soorten plastic, waarbij polyethyleentereftalaat (pet) het meest wordt gekozen voor flessen die worden gebruikt voor drinkwater en andere dranken. pet wordt geliefd omdat het sterk en

Productieproces:

Na het vastleggen van de grondstof begint de vervaardiging.

1.extrusie: waarbij plastic korrels worden gesmolten en door een buis worden geperst.

2. blaasgiet: de geextrudeerde buis wordt in een mal geplaatst en vervolgens opgeblazen met lucht die de vorm van de gietvormen aanvullen

3.trimming: het verwijderen van overtollig plastic om netjes gepolijste flessen achter te laten.

4.controle en verpakking: de flessen worden gecontroleerd en vervolgens verpakt voor levering.

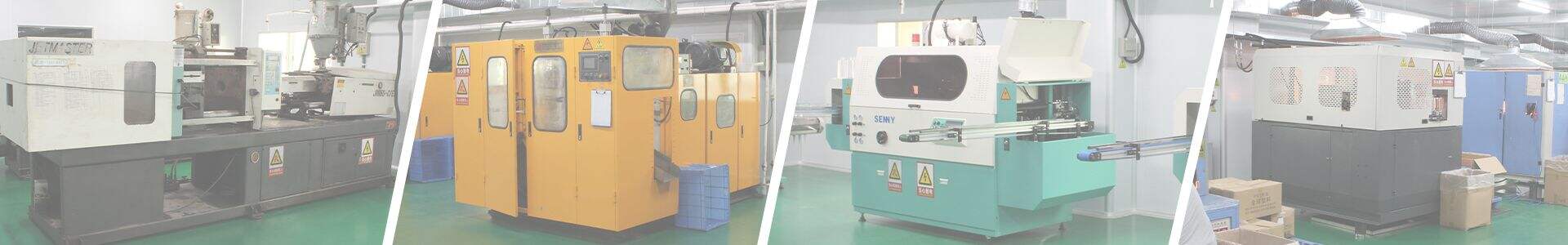

Apparatuur en technologie:

De verschillende processen vereisen verschillende gespecialiseerde apparatuur om efficiënt door de bedrijven die ze produceren te worden uitgevoerd, zoals extruders, blaasgietmachines, trimmers, inspectiesystemen, enz.

Veiligheid van de werknemers:

Fabrieken voor plastic flessen moeten de veiligheid van werknemers prioriteit geven, omdat hun productieprocessen risicovol kunnen zijn. Werknemers kunnen bijvoorbeeld worden blootgesteld aan gevaarlijke chemicaliën, bewegende machines of werkplekken die ergonomische gevaren opleveren. Daarom passen fabrieken strikte veiligheidsmaatregelen toe en voorzien ze werknemers van persoonlijke bescherm

Milieu-impact:

In de eerste plaats is het belangrijk dat de productie van plastic flessen een grote invloed heeft op de natuur. Om deze uitdagingen op te lossen, nemen veel plasticfabrieken nu strategieën aan zoals het inzetten van gerecyclede materialen en het invoeren van principes van circulaire economie.

De productie van plastic flessen is een complex proces dat gespecialiseerde apparatuur, een geschoolde beroepsbevolking en strenge veiligheids- en milieunormen vereist. Naarmate de klanten zich meer bewust worden van de ecologische effecten van plastic, neemt de druk op plasticflessenfabrieken toe om innovatieve manieren te

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LT

LT

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

IS

IS

MY

MY